Traitement galvanique

Les étapes du traitement galvanique

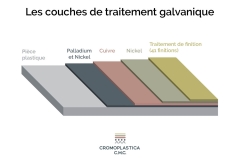

Le procédé se divise en 2 phases : traitement chimique et traitement électrolytique.

Initialement la matière plastique subit une phase de traitement chimique d’attaque qui génère une microporosité superficielle, successivement recouverte de particules de palladium et de nickel auto catalytiques d’une épaisseur de quelques microns.

A la fin du processus chimique le résultat particulier obtenu est la conductivité électrique, qui permet de commencer le cycle électrolytique qui se présente sous diverses étapes de fabrication : la première étape consiste au dépôt électrolytique de cuivre, qui donne brillance au support plastique. Successivement est appliqué le dépôt électrolytique de nickel, qui protège le substrat contre l’oxydation et permet le dépôt des différents traitements successifs, qui déterminent la finition finale choisie par le client.

Le procédé de galvanisation est possible uniquement pour les matières plastiques suivantes :

- ABS (acrylonitrile-butadiène-styrène), est un thermoplastique utilisé pour créer des objet légers et rigides.

- Bayblend, polymère obtenu par le mélange de polycarbonate et ABS (PC/ABS), est un matériau capable d’offrir les mêmes caractéristiques esthétiques que l’ABS, mais avec un degré de résistance mécanique beaucoup plus élevé grâce à la présence de polycarbonate.

- PP ou Polypropylène : est un polymère thermoplastique avec des caractéristiques similaires à l’ABS, mais avec un résultat esthétique général, dans la phase de moulage et par conséquent d’électrodéposition, moins bien que l’ABS. Nous recommandons l’utilisation de ce matériel uniquement et exclusivement en cas de raisons techniques inévitables ; Dans le cas contraire, il est toujours conseillé d’utiliser l’ABS pour obtenir un résultat de meilleure qualité..

Visitez la page dédiée à nos plus afin de connaitre toutes les caractéristiques de notre travail !

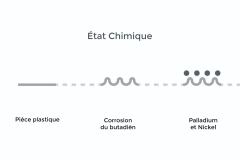

Etape chimique

Le processus chimique est utilisé afin de préparer la pièce plastique aux passages successifs.

Pour que le traitement soit réalisable , la matière plastique doit être de ces 3 familles:

- ABS Bayblend

- PP

- Polypropylène.

La pièce est immergée dans une solution liquide à haute température. Ceci permet l’ouverture des pores sur la surface pour permettre le dépôt des couches métalliques des passages suivants.

Au cours de ce premier passage, deux couches sont déposées, l’une de Palladium et l’autre de Nickel.

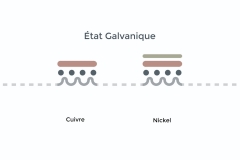

Etape galvanique

La première couche de Nickel est renforcée par une couche de cuivre acide électrolytique.

Une deuxième couche de cuivre à haute densité est déposée pour donner une brillance au produit.

Le substrat de cuivre est recouvert par une couche de Nickel, qui peut être: Brillante , Opaque ou Semi-opaque.

Finition colorée

Lors de cette étape nous réalisons toutes les finitions et tonalités demandéses par nos clients.

–

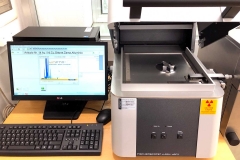

Fisher scope® XRAY. Qualité Certifiée.

Il y a plusieurs étapes qui définissent la qualité d’un traitement décoratif.

L’un d’entre eux est sans aucun doute le contrôle régulier des différentes couches métalliques appliquées.

Pour la vérification de l’épaisseur des dépôts de diverses couches métalliques déposées nous avons acquis un FISCHERSCOPE XRAY XAN222, l’instrument le plus avancé disponible sur le marché aujourd’hui, capable de vérifier avec une précision absolue et les épaisseurs déposées en quelques secondes et sans aucune destruction de la pièce, pour assurer au client la parfaite reproductibilité de nos traitements dans le temps.

Mais comment garantir la qualité de nos traitements ?

Chaque projet et produit fait l’objet d’une procédure interne, production d’une pré série pour homologation du process, de la finition et du résultat esthétique.

Nous réalisons une cartographie de la pré série afin d’identifier la dispersion mini et maxi du dépôt et les soumettons aux mesure RAYON-X à l’aide du FISCHERSCOPE X-RAY XAN222. Les résultats de mesure sont enregistrés dans notre logiciel interne et génèrent un certificat de dépôts, qui est envoyé au client en parallèle de la pré série.

Le client joint ces tests à la liste des test prévus, afin d’obtenir l’homologation.

Cromoplastica s’engage à maintenir constamment dans le temps les épaisseurs mini et maxi indiquées dans le certificat, afin de garantir la parfaite conformité aux exigences techniques et de résistance vérifiée par le client en phase de pré série.

Sécurité totale, pour une satisfaction globale de tous nos clients.